云維保干貨分享:工廠設(shè)備管理的5大誤區(qū)!

云維保干貨分享:工廠設(shè)備管理的5大誤區(qū)!

隨著科學(xué)技術(shù)的發(fā)展,現(xiàn)代設(shè)備不斷向自動(dòng)化、密集化、智能化的方向發(fā)展,但是,多數(shù)制造企業(yè)雖然花費(fèi)巨資上馬了非常先進(jìn)的設(shè)備,但設(shè)備管理維護(hù)、人員知識(shí)結(jié)構(gòu)仍停留在較低水平:數(shù)采基本靠筆、處理基本靠人、分析基本靠猜(經(jīng)驗(yàn)),造成異常停機(jī)和備件浪費(fèi)等隱性損失。可以說(shuō)是買(mǎi)來(lái)了工業(yè)4.0的設(shè)備,卻延續(xù)著工業(yè)2.0的管理。

今天云維保設(shè)備全生命周期管理專家,結(jié)合長(zhǎng)期實(shí)踐經(jīng)驗(yàn),總結(jié)了大部分企業(yè)在設(shè)備管理方面存在的5大誤區(qū),并利用云維保·工廠維保SaaS服務(wù),給大家提出了一些實(shí)質(zhì)性的對(duì)策建議,幫助企業(yè)構(gòu)建面向新型設(shè)備的管理能力,提升設(shè)備運(yùn)營(yíng)績(jī)效,為企業(yè)的生存發(fā)展,提升競(jìng)爭(zhēng)力帶來(lái)寶貴的機(jī)會(huì)。

一、重硬輕軟

大部分企業(yè)新建工廠或者新購(gòu)買(mǎi)的設(shè)備,只重視硬件的驗(yàn)收交接,忽視了軟件系統(tǒng)的運(yùn)行、維護(hù)、服務(wù)標(biāo)準(zhǔn),沒(méi)有明確要求設(shè)備廠商提供數(shù)據(jù)采集接口和定義設(shè)備數(shù)據(jù)所有權(quán)。

根據(jù)相關(guān)數(shù)據(jù)統(tǒng)計(jì),目前我國(guó)企業(yè)生產(chǎn)設(shè)備的數(shù)字化率平均為47%,關(guān)鍵工藝的數(shù)控化率為51%,關(guān)鍵設(shè)備聯(lián)網(wǎng)率為41%。嵌入式軟件、人機(jī)界面、數(shù)據(jù)監(jiān)測(cè)模型、管理平臺(tái)都是智能設(shè)備的重要組成部分,也都應(yīng)當(dāng)是設(shè)備管理的范疇。設(shè)備數(shù)據(jù)采集受制于工業(yè)現(xiàn)場(chǎng)協(xié)議眾多、原廠不開(kāi)放不支持、設(shè)備數(shù)據(jù)不確權(quán)等原因,設(shè)備數(shù)采仍然是生產(chǎn)現(xiàn)場(chǎng)數(shù)字化推進(jìn)中最大的痛點(diǎn)之一。

二、生產(chǎn)為重,不壞不修、不停不管

大部分工廠,特別是離散制造業(yè),設(shè)備只是保障部門(mén),只要設(shè)備還能運(yùn)轉(zhuǎn),就不會(huì)停產(chǎn),這導(dǎo)致設(shè)備維護(hù)改善的時(shí)間和資金投入嚴(yán)重不足,設(shè)備部也陷入四處救火、窮于應(yīng)付的被動(dòng)惡性循環(huán)。究其原因,是因?yàn)槠髽I(yè)沒(méi)有從工廠端到端視角看設(shè)備停機(jī)的損失。若在設(shè)備故障出現(xiàn)初期征兆的時(shí)候就立即進(jìn)行維護(hù),遠(yuǎn)比造成停機(jī)后再維修造成的損失和投入成本要小得多。

設(shè)備管理經(jīng)歷了四個(gè)發(fā)展歷程:從1.0的糾正性維護(hù)(CM),到2.0預(yù)防性維護(hù)(PM)、3.0的可靠性維護(hù)(RCM)、4.0的預(yù)測(cè)性維護(hù)(PHM),本質(zhì)上是以設(shè)備健康管理(EHM:EquitmentHealth Mangment)為中心,從“治已病”到“防未病”的進(jìn)化過(guò)程。通過(guò)EHM,設(shè)備健康狀態(tài)不再是簡(jiǎn)單地劃分為正常、異常。我們可以通過(guò)新技術(shù)、新工具,分析積累的基礎(chǔ)數(shù)據(jù),評(píng)估出設(shè)備的亞健康狀態(tài),提前維護(hù),大大減少設(shè)備維護(hù)成本。

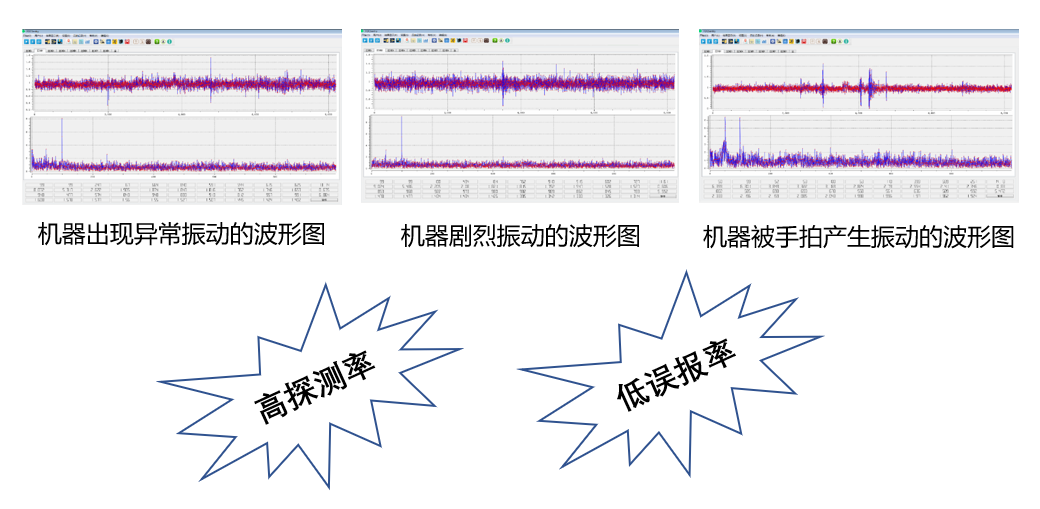

云維保·工廠維保SaaS服務(wù)與云維保Mbox設(shè)備聽(tīng)診相結(jié)合,監(jiān)測(cè)設(shè)備的早期故障,提前預(yù)測(cè)設(shè)備故障,指導(dǎo)專業(yè)人員進(jìn)行維護(hù),大大降低了設(shè)備停機(jī)風(fēng)險(xiǎn),提高了企業(yè)生產(chǎn)設(shè)備的稼動(dòng)率。

云維保Mbox設(shè)備聽(tīng)診的振動(dòng)傳感器,通過(guò)采集探測(cè)光纖沿線的振動(dòng)信號(hào),實(shí)現(xiàn)對(duì)高價(jià)值重要設(shè)備的健康度監(jiān)測(cè)與預(yù)測(cè)性維護(hù),滿足全天候、預(yù)測(cè)性維護(hù)為主的7×24小時(shí)防護(hù)監(jiān)控需求,為設(shè)備狀態(tài)監(jiān)測(cè)和故障診斷提供了有力的判斷依據(jù)。這樣,設(shè)備管理人員的職責(zé)從原來(lái)的壞了再修,轉(zhuǎn)向如何保障設(shè)備健康運(yùn)行的專業(yè)維保維護(hù)工作,進(jìn)入良性循環(huán)。

三、設(shè)備問(wèn)題就是設(shè)備部的事情

雖然TPM已經(jīng)推行了多年,但許多管理者觀念和行動(dòng)上,還是認(rèn)為設(shè)備出了問(wèn)題,就是設(shè)備部的事情,導(dǎo)致生產(chǎn)部門(mén)對(duì)設(shè)備的故障不關(guān)心,對(duì)影響產(chǎn)量、質(zhì)量的設(shè)備維護(hù)不重視。這種惡性循環(huán)現(xiàn)象需要生產(chǎn)管理者身體力行,樹(shù)立正確的設(shè)備管理理念,構(gòu)建生產(chǎn)為主體的全員自主維保體系。只有生產(chǎn)部門(mén)管理者重視起來(lái)了,生產(chǎn)設(shè)備操作者才會(huì)改變對(duì)設(shè)備漠不關(guān)心的態(tài)度,才能有效進(jìn)行設(shè)備保養(yǎng)。光靠設(shè)備部是很難做好設(shè)備維保工作的,這不應(yīng)該是一個(gè)部門(mén)的事情,而應(yīng)該是全員都關(guān)注的事情。

那么,我們?cè)撊绾谓鉀Q設(shè)備管理問(wèn)題呢?

設(shè)備的管理最終還是人員的管理,為達(dá)到設(shè)備的科學(xué)管理。

1、需要配備專業(yè)化的維修維護(hù)管理人員。

2、充分調(diào)動(dòng)人的積極性和創(chuàng)造性,發(fā)揮各級(jí)設(shè)備操作人員的積極性和主動(dòng)性,以切實(shí)可行的制度做保障,將設(shè)備維護(hù)管理全員化。

3、必須崗位分明,職責(zé)分明,云維保·工廠維保SaaS服務(wù)幫助企業(yè)實(shí)行成員管理制度。按照誰(shuí)使用誰(shuí)主管誰(shuí)負(fù)責(zé)維護(hù)保養(yǎng)的理念,不能一臺(tái)設(shè)備多人管理,多人管理就等于沒(méi)人管理。改變?cè)O(shè)備維修維護(hù)只是單一維護(hù)人員的傳統(tǒng)管理理念,提高設(shè)備使用人員對(duì)設(shè)備維護(hù)的認(rèn)識(shí),有效發(fā)揮科學(xué)管理的手段,從而達(dá)到設(shè)備管理的最佳效果。

四、將設(shè)備維護(hù)當(dāng)作成本中心

管理者認(rèn)為設(shè)備零故障是不可能實(shí)現(xiàn)的,企業(yè)在遇到困難需要削減成本時(shí),很多情況是拿設(shè)備維修費(fèi)用開(kāi)刀,甚至提出讓維修預(yù)算每年遞減百分之幾的目標(biāo)。從傳統(tǒng)財(cái)務(wù)角度看,設(shè)備維修資金一般被定義為成本和費(fèi)用。其實(shí)早在30年前,德國(guó)召開(kāi)歐洲維修團(tuán)體聯(lián)盟國(guó)際會(huì)議時(shí),就提出“維修——為了未來(lái)的投資“的主題。作為投資,就需要有清晰的投入產(chǎn)出。維修的投入,是設(shè)備日常維護(hù)所投入的人工費(fèi)、各類防護(hù)費(fèi)、備件費(fèi),以及設(shè)備管理系統(tǒng)的投資。維修的產(chǎn)出,是避免由于設(shè)備維護(hù)不足、設(shè)備管理不善,帶來(lái)的設(shè)備停機(jī)、精度或質(zhì)量缺陷帶來(lái)的損失。

如果對(duì)這些損失的價(jià)值誤判,則容易扼殺設(shè)備維護(hù)技術(shù)和管理體系的改善性投入,這不僅僅涉及到了員工的人工成本,還會(huì)給整個(gè)工廠的產(chǎn)品產(chǎn)值造成嚴(yán)重的影響。

比如,某注塑件(一出四)的標(biāo)準(zhǔn)注塑成型周期時(shí)間為28秒,如果實(shí)際注塑周期時(shí)間延長(zhǎng)到32秒,以一天生產(chǎn)時(shí)間為20個(gè)小時(shí)計(jì)算,其經(jīng)濟(jì)效益分析的結(jié)果如下:

標(biāo)準(zhǔn)日產(chǎn)量為:20×4×(3600÷28)=10285 pcs.

實(shí)際日產(chǎn)量為:20×4×(3600÷32)=9000 pcs.

一天的產(chǎn)量就會(huì)減少1285pcs.,就相當(dāng)于一天減少2.5小時(shí)的生產(chǎn)時(shí)間,生產(chǎn)該膠件的制造成本就會(huì)增加(2.5÷20)×100%=12.5%。

如果某企業(yè)有100臺(tái)注塑機(jī),一臺(tái)機(jī)每小時(shí)的加工利潤(rùn)為80元,每天就會(huì)少賺200元。

該企業(yè)每月的經(jīng)濟(jì)損失為:100×200×26=52萬(wàn)元

該企業(yè)一年的經(jīng)濟(jì)損失為:52×12=624萬(wàn)元

因此,企業(yè)高層管理者應(yīng)當(dāng)從“投資”的角度認(rèn)識(shí)維修和設(shè)備管理,實(shí)現(xiàn)轉(zhuǎn)變?cè)O(shè)備管理理念,讓設(shè)備維護(hù)工作由過(guò)去強(qiáng)調(diào)為生產(chǎn)服務(wù),追求較高的設(shè)備完好率指標(biāo)轉(zhuǎn)變到以企業(yè)的經(jīng)濟(jì)效益為中心,要求設(shè)備管理工作重視維修費(fèi)用的管理與控制,找到以最少的維修費(fèi)用達(dá)到最高的設(shè)備可利用率的平衡點(diǎn)。

五、想依賴“預(yù)測(cè)性維護(hù)”解決問(wèn)題

“預(yù)測(cè)性維護(hù)”一直是工業(yè)互聯(lián)網(wǎng)的熱門(mén)話題,許多工廠也期望將自己對(duì)設(shè)備故障的不確定性,交給“預(yù)測(cè)性維護(hù)”來(lái)解決。但預(yù)測(cè)性維護(hù)的落地往往比預(yù)想中要困難,主要有以下兩個(gè)原因:

1、因?yàn)樵S多企業(yè)的基礎(chǔ)數(shù)據(jù)還缺乏積累,比如設(shè)備基本的巡點(diǎn)檢、維護(hù)保養(yǎng)、故障分析記錄,都還是散落在各種紙張、Excel中,設(shè)備缺乏數(shù)字化檔案,基本維護(hù)保養(yǎng)數(shù)據(jù)、備件更換記錄、故障和修理數(shù)據(jù),包括設(shè)備的故障特征數(shù)據(jù)還沒(méi)有結(jié)構(gòu)化的積累,就不可能實(shí)現(xiàn)模型的訓(xùn)練和驗(yàn)證;

2、許多廠商企圖單純依賴數(shù)據(jù)分析路徑而忽略了設(shè)備工程師現(xiàn)有專業(yè)知識(shí)和經(jīng)驗(yàn)的融入,光靠數(shù)學(xué)和AI算法容易走入統(tǒng)計(jì)陷阱,只是得到了相關(guān)性,不容易得出可解釋、可預(yù)測(cè)的因果性模型。

因此,我們建議工廠:

1、要重視設(shè)備數(shù)字化檔案、基礎(chǔ)維護(hù)、維修工單、故障樹(shù)等這些基本數(shù)字化能力的建設(shè),云維保·工廠維保SaaS服務(wù)為企業(yè)構(gòu)建智能化的工廠維保服務(wù)體系,提供對(duì)設(shè)備一機(jī)一碼建檔的設(shè)備資產(chǎn)管理服務(wù),為生產(chǎn)設(shè)備建立臺(tái)賬信息,通過(guò)掃碼即可查看每臺(tái)設(shè)備的維保記錄。

2、針對(duì)工廠設(shè)備管理,云維保·工廠維保SaaS服務(wù)為企業(yè)提供數(shù)字化決策服務(wù),自動(dòng)根據(jù)設(shè)備維保記錄生成維保統(tǒng)計(jì)分析指標(biāo),以多樣化的報(bào)表格式進(jìn)行反饋,為工廠設(shè)備管理人員的決策提供實(shí)時(shí)、完善的數(shù)據(jù)支撐,賦能企業(yè)數(shù)字化客戶運(yùn)營(yíng)服務(wù)管理。

以上是云維保為大家總結(jié)的工廠設(shè)備管理的5大誤區(qū)。總體來(lái)看,設(shè)備之于工廠,就像槍之于戰(zhàn)士。許多設(shè)備維護(hù)維修技術(shù)體系,也確實(shí)是從軍隊(duì)武器維護(hù)體系發(fā)展來(lái)的。構(gòu)建新型的設(shè)備管理能力,需要工廠管理者認(rèn)識(shí)到設(shè)備是構(gòu)建工廠核心競(jìng)爭(zhēng)力的基礎(chǔ),積極變革設(shè)備管理和作業(yè)方式,向數(shù)字化、智能化發(fā)展。

云維保·工廠維保Saas服務(wù)為生產(chǎn)企業(yè)實(shí)現(xiàn)工廠生產(chǎn)設(shè)備全生命周期管理,提供一機(jī)一碼賦予設(shè)備資產(chǎn)與臺(tái)賬數(shù)字化,一站式解決工廠TPM無(wú)紙化巡檢、一鍵掃碼報(bào)修、數(shù)據(jù)看板、維保分析、工單流轉(zhuǎn)規(guī)范透明化、模具與備件信息化管理、設(shè)備聽(tīng)診與預(yù)測(cè)性維護(hù)等功能。

廣州新維智能科技有限公司專注工業(yè)維保軟件研發(fā)及提供工業(yè)后市場(chǎng)技術(shù)運(yùn)營(yíng)服務(wù)的工業(yè)互聯(lián)網(wǎng)企業(yè)。

打造的云維保SaaS服務(wù)是一個(gè)高效率的工業(yè)后市場(chǎng)人才與技術(shù)共享服務(wù)平臺(tái),為工業(yè)企業(yè)提供一系列專業(yè)的工業(yè)維保SaaS軟件服務(wù)(可微信、應(yīng)用市場(chǎng)、百度搜索“云維保”即可體驗(yàn)),具有易安裝快部署、實(shí)施成本低、分布式、高可靠、工業(yè)OMO和共享經(jīng)濟(jì)等特點(diǎn)。

[免責(zé)聲明]

原文標(biāo)題: 云維保干貨分享:工廠設(shè)備管理的5大誤區(qū)!

本文由作者原創(chuàng)發(fā)布于36氪企服點(diǎn)評(píng);未經(jīng)許可,禁止轉(zhuǎn)載。